摘要:为了降低VVVF变频器在开关频率下工作所产生的EMI噪声电平,实现用电力半导体动力开关替代短接充电电阻的机械接触器,以提高变频器工作的稳定性和可靠性,并用IGBT和FRED串接的制动电路来实现变频器发生故障时,能将回馈能量消耗在制动电阻上的目的。开发了一种用混合集成技术把由超快恢复二极管(FRED)组成的三相整流桥,晶闸管(SCR)动力开关和IGBT与FRED串接的制动器组成一个VVVF变频器专用模块(以下简称专用模块)。检测和实用表明,这种模块能使变频器降低EMI噪声电平15分贝(dB),并使变频器装置具有体积小、成本低、工作安全可靠。本文将简要介绍这种模块的组成、功能、设计、内部结构、制作特点以及主要技术参数。

关键词:混合集成技术;AlN DBC基板;IGBT制动器;FRED三相整流桥;

Abstract: In order to reduce the EMI noise level which a working VVVF inverter produces at high switching frequency, the substitution of power semiconductor switch for mechanical contactor which shorts the charging resistor is realized, so that the stabilization and reliability of VVVF inverter operation are increased. Using brake circuit which consists of the IGBT in series with FRED realizes the return energy consumed on brake resistor, when the short circuit accident of VVVF inverter happens .We have developed a special module for VVVF inverter which is made of a 3-phase Fast Recover Epitaxial Diode (FRED) rectifier bridge, a power thyristor and a brake circuit from IGBT in series with FRED. The using of and testing to this kind of module confirm that it can reduce the EMI noise level of VVVF inverter 15db. This inverter equipment has the features of small volume and low cost,It is safe and operates reliably. The composition , the function, the design,the inner construction,the features of manufacture and the main technical parameters of this special module are briefly introduced.

Key words: Hybrid integrated technique; AlN DBC substrate; IGBT brake; 3-phase FRED rectifier bridge;

1 引言

硬件结构模块化是当今电力电子技术发展方向之一,模块化结构有利于提高装置的密集性、效率和可靠性,同时也可缩短产品进入市场的周期,降低生产成本,提高企业在市场中的竞争力。

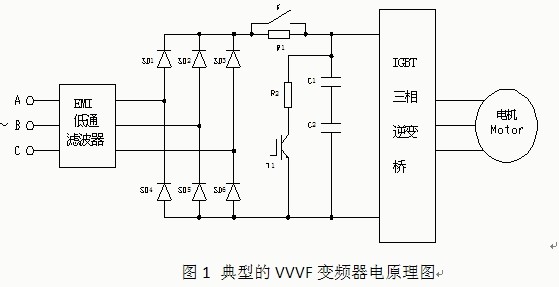

专用模块主要用于由大功率开关器件(IGBT,功率MOSFET,IGCT等)制成的带直流环的VVVF变频器。目前VVVF变频器大都采用由普通整流二极管(SD)组成的三相整流桥模块向逆变电路提供直流电源,用机械接触器来短接充电限流电阻,并用分立的IGBT动力开关来完成装置的制动功能如图1所示:

采用这些分立部件的VVVF变频器具有EMI噪声电平高,机械接触器的触点因带弧频繁开关或因带粉尘和潮湿环境的影响而使触头经常损坏,致使变频装置工作的可靠性和稳定性降低,寿命缩短。而若采用专用模块,则三相整流桥由普通SD改用FRED,机械接触器改用SCR半导体动力开关以及采用由FRED与IGBT串接的制动开关后,可使VVVF变频器的EMI噪声电平降低15分贝(dB),从而大大降低EMI低通滤波器的电感和电容量及其尺寸,从而缩小滤波器的体积,降低成本。又因实现了SCR动力开关,使短接充电电阻的开关寿命几乎达到永久性水平。同时利用IGBT制动开关可实现当变频器短路或逆变失败时,利用触发IGBT,能将储藏在逆变电路中的回馈能量消耗在制动电阻上,从而使VVVF变频器能够很快恢复到工作状态。

2 专用模块的组成及其功能

2.1 专用模块的组成

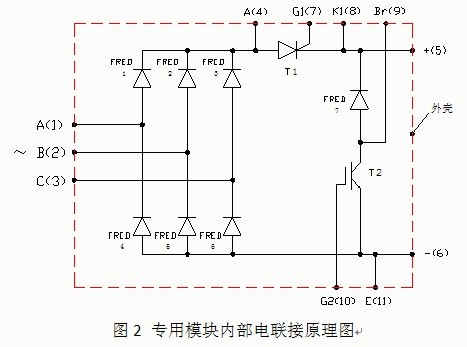

专用模块是由七个反向恢复时间(trr)为纳秒级的FRED芯片、一个高电压、大电流的IGBT芯片和一个高压、大功率SCR芯片按一定电路连接后,共同封装在一个PPS加40%玻璃纤维的工程塑料外壳内制成,并采用RTV、环氧树脂、硅凝胶等三重密封保护,大大提高了模块的密封性,从而提高其工作的稳定性和可靠性。专用模块中的六个FRED芯片连成一个三相整流桥,一个IGBT芯片和一个FRED芯片串联成一个制动器,而一个SCR芯片串联在三相整流桥的正输出端作为动力开关,模块内部电联接图如图2所示:

2.2 模块的功能

2.2.1 用专用模块替代分立的SR三相整流桥模块、机械接触器和分立的IGBT开关后,使之具有体积小、重量轻、结构紧凑、可靠性高、外接线简单、互换性好、便于维修和安装等特点。由于电路连线已在模块内完成,并采用与PCB板一样能刻蚀出各种图形结构的AlN DBC覆铜板,因此大大缩短了模块内元器件之间的连线,并减少连线数,使装置电路的寄生电感和寄生电容值大大降低,有利于实现装置的高频化。此外,由于专用模块的各主电极端子、控制极端子和辅助接线端子与模块铜底板之间具有大于2.5kV以上的有效值绝缘耐压VISO,使之能与装置内其它各种模块(如IGBT模块、功率MOSFET模块、FRED模块等)共同安装在同一接地的散热器上,有利于装置体积的进一步缩小,简化装置结构设计,这特别适用于对空间要求十分严格的军事、航天、航空等领域的应用,并达到节材节电的目的。

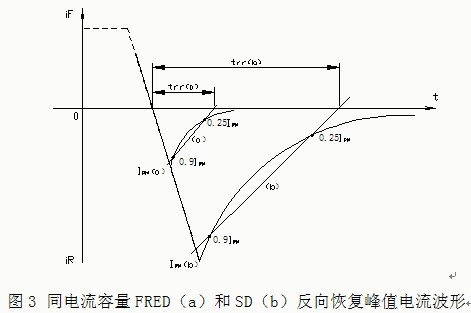

2.2.2 由于EMI低通滤波器内存在电容器,致使三相整流桥的输入电压变得非常“硬”,在此情况下,当三相整流桥内的整流二极管电流从一个整流二极管支路换相到另一个整流二极管支路时,在整流二极管重新恢复反向阻断能力之前,有一个很短的犹如短路状况的时间间隔,此时将产生一个较高的di/dt电平和反向恢复峰值电流(IRM),而IRM又取决于di/dt值,并随di/dt的增高而增大。此外,由于变频器内开关器件(IGBT、功率MOSFET、IGCT)和FRED的高速通断转换,使之产生高的di/dt和dv/dt,结合电路的寄生电感和电容,使之产生大量的电磁干扰(EMI),使变频装置的输入端产生较大的共模干扰和差模干扰,从而产生谐波和波形严重失真。当采用反向恢复时间(trr)短(纳秒级)和反向恢复峰值电流小的FRED替代SD后,就可完全消除这种影响。对装置的EMI检测表明,当逆变器的频率在10~200kHz范围内,可使EMI噪声电平降低15分贝(dB),若采用trr在1微妙左右的快恢复二极管(FRD)时,则可降低EMI噪声电平10分贝(dB)〔1〕,从而可降低滤波器的电感和电容值,并缩小它们的外形尺寸,因而减少成本,并降低变频装置对电网及周边设备的污染和干扰。图3示出了同容量FRED(a)和SD(b)的反向恢复峰值电流波形的比较。由图可见,trr(a)比trr(b)短得多,而同容量FRED的IRM约为SD的 左右,这就大大有利于整流桥内整流二极管快速重新恢复反向阻断能力和因IRM的减小而降低di/dt值,有利于EMI噪声电平的降低。

2.2.3 用SCR替代机械接触器,实现了无触点的电力半导体动力开关的目的,避免了因带弧开关和潮湿、粉尘等环境条件的影响,使机械接触器的触头经常损坏的现象,因而提高了装置的工作稳定性和可靠性,延长装置的寿命。

2.2.4 用不可控三相整流桥向变频器的逆变电路供电时,不能实现功率的双向传输,也无法实现电动机快速和频繁的制动要求,更不能实现当变频器短路或逆变失败时,将储存在逆变电路中的能量立即馈送到交流工频电网的要求,为此采用IGBT与FRED串联电路作为动力制动单元,实现了将回馈能量耗散在制动电阻上的目的。

3 专用模块的工艺结构设计及其特点

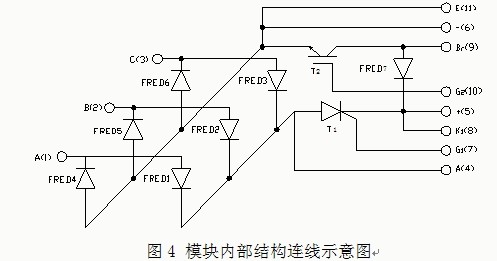

在模块的设计和制作过程中,将涉及到电力半导体芯片的焊接、封装和布线连结、热传导、材料应力、电磁干扰、气密性等多项工艺设计技术问题,图4示出了模块内部结构连线示意图:

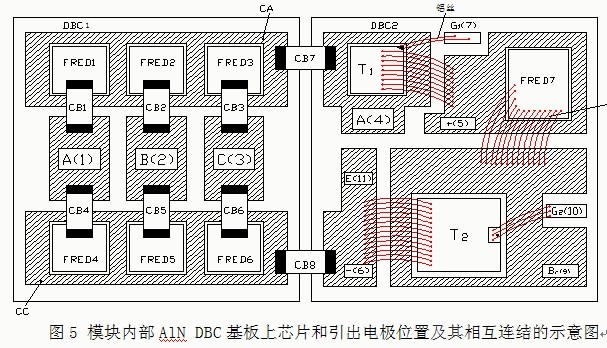

根据图4的要求,设计出AlN DBC基板上的印刷电路图形,刻蚀出电力半导体芯片和各种引出电极的焊接位置以及铜导线的宽度、长度、形状、尺寸和走向,并确定DBC板的大小和数量。其特点如图5所示:

3.1 根据三相整流桥共阴和共阳连线的情况,利用FRED正烧(阴极在上,阳极在下)和反烧(阳极在上,阴极在下)的结构,在DBC板上刻蚀出共阳线CA和共阴线CC,将正烧的FRED1、FRED2和FRED3焊在CA线上,将反烧的FRED4、FRED5和FRED6焊在CC线上,从而减少了连线数,并简化了工艺结构,同时为了连线方便,FRED7亦采用反烧结构。

3.2 铜底板为AlN DBC基板提供了联结支撑和导热通道,是整个模块结构的基础。但由于铜底板的热线性膨胀系数为16.7×10-7/℃,而AlN DBC 板为5.1×10-6/℃,相差较大,当过大面积的DBC板与铜底板间相互高温焊接后,将产生巨大应力,为了减少此应力,将AlN DBC 分成DBC1和DBC2两块,并用CB7和CB8铜桥相连。同时,在焊接前对铜底板进行一定弧度的预弯,以便成品模块在压装到散热器上时,使两者之间获得充分的接触,从而降低模块的接触热阻,保证模块的出力。当然,采用热线性膨胀系数很接近AlN DBC板且可焊性很高的AlSiC底板替代铜底板,不仅将提高焊接疲劳寿命,还能很好地解决应力问题。

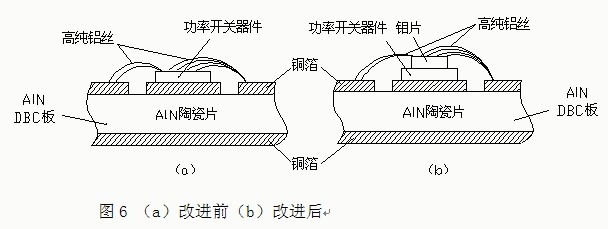

3.3 模块内部的电气联接为:一是采用DBC基板上印刷电路图形进行各元器件和各种电极引出线之间电气联接,二是所有电力半导体器件的芯片、主电极、控制电极和辅助电极直接焊在DBC基板上所刻蚀出的规定图形位置上,其余就是采用铝丝超声键合连接(见图5内红线)。但因铝丝键合点的牢固与否,往往在模块使用过程中因温度变化而引起脱落,造成芯片损坏。为了避免这一现象的发生,一方面采取了按铝丝直径大小调整好键合功率、键合压力和键合时间之间的最佳匹配,采用杂质含量少的高质量铝丝和加强DBC板清洗工艺等措施外,还采用了功率器件芯片用上钼片过渡方法,即钼片一面蒸发上一层铝,而另一面与功率器件芯片相焊,如图6所示。在这种结构下,由于硅与钼的热线性膨胀系数很接近,几乎没有失配,由此因热膨胀产生的应力只在钼与铝之间的界面发生,因而大大降低键合处的应力,提高了铝丝与功率器件芯片和DBC板之间的键合力和键合点的牢固性,有利于模块的稳定可靠工作。

4 模块的结构及制作工艺技术

4.1 模块的结构‘

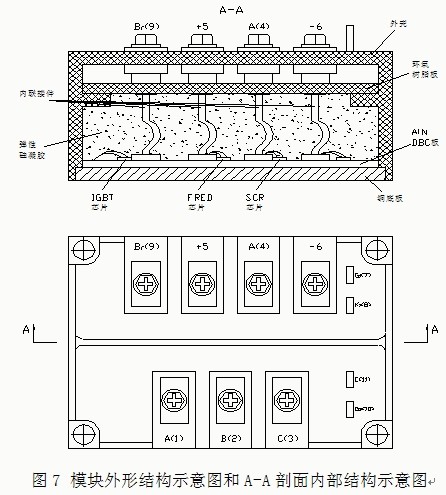

图7示出了模块外形结构示意图和A-A剖面示意图,其主要功效为:

4.1.1 塑料外壳及支撑板是模块封装的关键结构件,它主要起密封及主电极的支撑作用。本专用模块的外壳采用绝缘强度高、热变强度高且加有40%玻璃纤维的PPS注塑型材料,它能够解决与铜底板和主电极之间的热胀冷缩的匹配问题,它与环氧树脂板结合能实现上下壳体的结构联结,并为主电极的引出线提供支撑。

4.1.2 模块结构采用三重保护技术,即模块内所使用的各种电力半导体芯片,均采用玻璃钝化保护的方形芯片,在模块制作过程中,在玻璃钝化层上再涂覆RTV硅橡胶,灌封绝缘性能好、粘接力强、有弹性的硅凝胶以及环氧树脂板,这种多层保护能达到较高强度和气闭密封,极大地满足了所有硅芯片的绝缘、防潮和导热的要求,使电力半导体芯片性能稳定可靠。

4.1.3 AlN DBC基板是在高温和氧气氛下将铜箔和AlN陶瓷片双面键合而成,它具有高的绝缘强度、优良的热导性、稳定的机械性能、良好的热循环稳定性和优异的可焊性。它的热膨胀系数 (AlN DBC板为5.1×10-6/℃)很接近硅(4.2×10-6/℃),因而可与硅芯片直接焊接,从而省略了过渡层钼片,它可像PCB和MIS板一样,刻蚀出各种图形,作为元器件与电极之间的连线、硅芯片焊接衬底以及主电极和控制极的焊接支架,它与作为DBC板的联结支撑和导热通道的铜底板结合,已成为模块结构的基础。本专用模块采用淄博市临淄银河高技术开发有限公司生产的AlN DBC基板,获得优异的结果〔2〕。

4.1.4 当专用模块使用在VVVF变频装置上时,先在A(4)和+5接线柱上连接充电电阻,而在Br(9)和+5上连接制动电阻,它们的数值将根据VVVF变频器的功率不同而不同。

5 专用模块的主要工艺技术及其技术参数

5.1 工艺技术

焊接工艺是制作电力半导体模块的核心技术,目前存在着热板焊接工艺、回流(隧道炉)焊接工艺、真空焊接工艺和真空加气体保护焊接工艺,它们各有优缺点,在选择采用何种焊接工艺时,必须根据所采用的电力半导体芯片的情况、工厂的实际装备条件以及综合技术经济指标等来决定。本公司采用了二次焊接法来完成专用模块的制作。1一次焊接是采用真空加气体焊接的方法,用高于300℃的焊接温度,把各种电力半导体芯片与AlN DBC基板焊在一起,采用升温时通高纯氮气(N2),恒温时通高纯氢气(H2)的方法保护焊接件不被氧化,并去除氧化物,使焊接面具有良好浸润性,然后用真空技术排除焊接面的气泡,使焊接面具有良好的欧姆接触,从而降低模块的热阻。2采用360C自动键合机,将电力半导体器件芯片用铝丝超声键合在引出主电极、控制电极和辅助电极的AlN DBC板的图形内,如图5红线所示。3二次焊接是在通惰性气体的热板炉内进行,其焊接温度应低于一次焊接温度,约为200℃左右,这是把一次焊接成的AlN DBC板半成品焊到铜底板上,并把各种主电极、控制电机以及辅助电极焊到AlN DBC板的相应位置上(见图5)。

5.2 主要技术参数

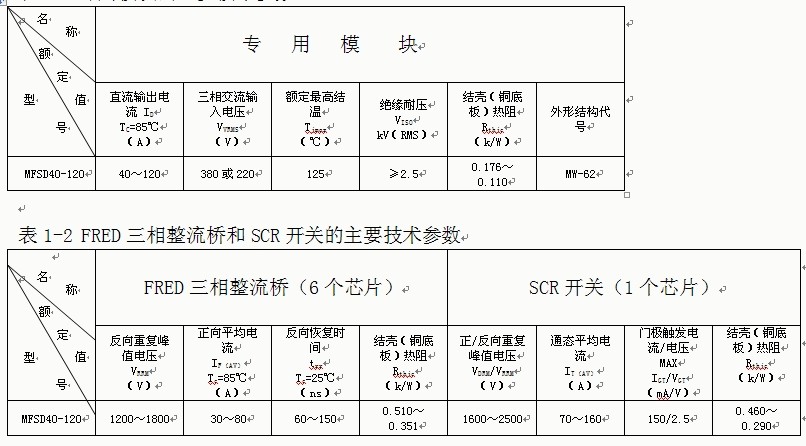

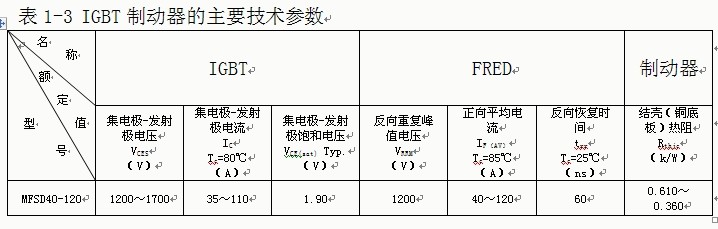

表1-1专用模块的主要技术参数