变频器在自动车床上的伺服定位方案

变频器在自动车床上的伺服定位方案

引言

由于机床加工范围较广,不同的工件,不同的工序,使用不同的刀具,要求机床执行部件具有不同的运动速度,因此机床的主运动应能进行调速,机床用户对变频器产品的调速作用更为关注。

主轴是车床构成中一个重要的部分,对于提高加工效率,扩大加工材料范围,提升加工质量都有着很重要的作用,变频器主要应用于主轴调速系统。目前在经济型自动车床行业,变频器以其低成本优势得到了广泛的应用。

一、自动车床工艺介绍

1.自动车床简介

自动车床,是一种高性能,高精度,低噪音的走刀式自动车床,是通过凸轮来控制加工程序的自动加工机床。另外也有一些数控自动车床与气动自动车床以及走心式自动车床,其基本核心是可以经过一定设置与调教后可以长时间自动加工同一种产品。特别适合铜、铝、铁、塑料等精密零件加工制造,适用于仪表、钟表、汽车、摩托、自行车、眼镜、文具、五金卫浴、电子零件、接插件、电脑、手机、机电、军工等行业成批加工小零件,特别是较为复杂的零件。

2自动车床工艺说明

装工件:主轴转动到固定位置,机械手将工件装入卡盘内;

加工工件:主轴快速加速到所需转速,通过刀台的移动加工产品;

卸工件:加工完成,将产品从卡盘内推出,同时卡盘快速的转动到固定位置装入下一个工件。

二、现场工艺要求及调试方案

1.现场要求:

(1)启停速度快---加减速时间要求:加速0.5S,减速0.3S;

(2)定位响应快---定位时间:1秒以内;

(3)定位精度要求高---在2个脉冲以内;

2.调试方案

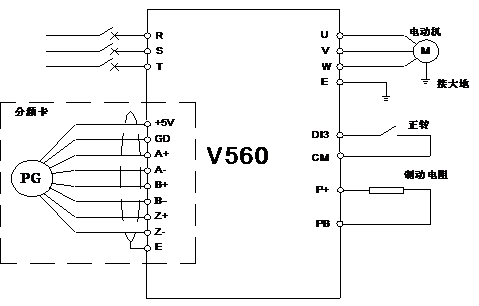

改造系统采用的方案为:高性能闭环矢量变频器+分频卡。系统方案中,变频器配备分频卡,使系统工作运行在闭环矢量控制模式,实现变频定位功能。因为在自动车床中,负载惯量大、减速时间短,需配备制动电阻,具体选型方法《V560系列高性能矢量变频器说明书》。

图1 电气接线图

3、主轴变频定位系统原理

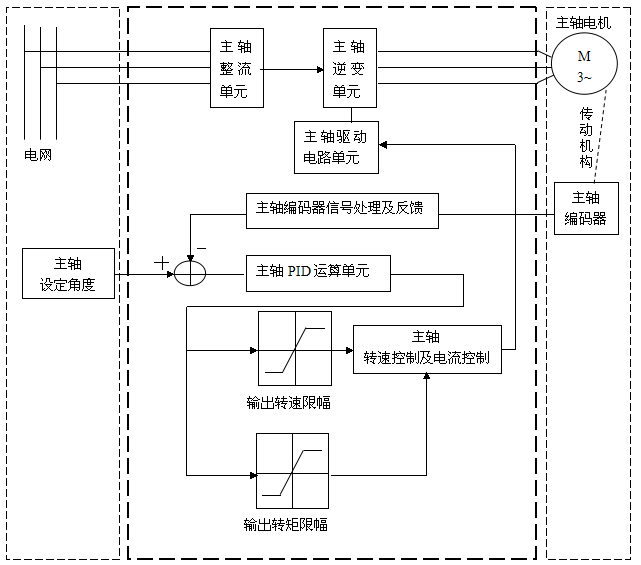

本方案整体控制框图见下图2。变频器采用不控整流方式从三相电网取电,由三相逆变全桥通过空间矢量调制(SVPWM)、闭环矢量控制(Field orientation control)实时控制主轴电机;通过传动机构,将转速信号反馈到变频器控制单元,反馈的转速信号通过分频卡换算为角度信号,与设定的角度做差,经过PID单元运算(加速过程PID,稳态过程PID)得到下一拍主轴电机控制转速指令(具有转矩限幅功能), 从而实现主轴转速、定位角度的实时精确控制。

图2 主轴变频定位系统原理框图

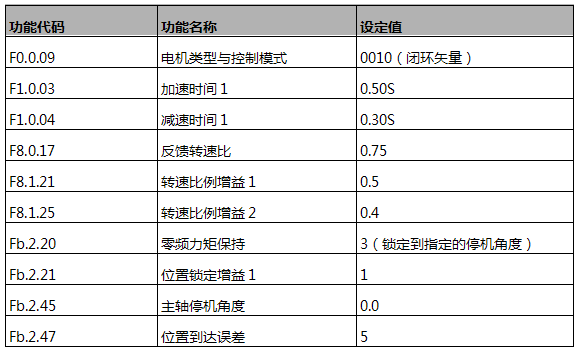

4、调试步骤及参数设定:

系统中涉及到PID运算,在设置比例增益P值、积分时间I值、微分时间D值时要按以下原则设置:转速比例增益P值越大响应越快,但系统稳定性变差,过大的增益可导致转速震荡;积分时间常数I值越小响应越快,转速超调越大,稳定性越差。该参数与系统惯量成正比,惯量较大时,该参数应当设置较大数值。

参数组中转速比例增益1在主轴加速过程中有效,数值较比例增益2大,用于提高响应速度;比例增益2用于稳态过程PI调整,为了增加系统的稳定性,该参数数值较小。加速过程中两组PI参数可以通过滞环或连续切换方式,自动切换。

3、调试中出现的问题与解决方法:

(1)电机运行时出现震动及噪音

该现象原因:过大的增益比例P值有可能使转速震荡,从而稳速精度下降,甚至使系统不稳定;反之,加速过程缓慢,系统响应速度降低。载波频率主要影响运行中的音频噪声和热效应:载波频率值较小,虽然提高了变频器可带最大负载量,但产生的噪音将同样会增大。

解决方法:调整适当的PID增益(F8.1.21和F8.1.25);增大载波频率。

(2)定位精度不高,定位时间长

该现象原因:过小的位置环增益,导致了系统响应速度减慢,在工况频繁变化的情况下定位精度下降。

解决方法:增大位置环PID的增益(Fb.2.21)。

三、实验结果分析

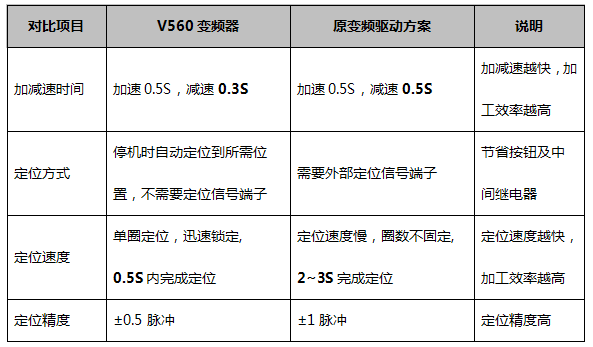

南方某数控机床厂采用该变频定位方案过程后,达到交流主轴伺服驱动的性能,在一台电机功率为2.2KW的自动车床上进行试运行,实验结果如下:

总结

通过实际的生产运用,将本方案应用于自动车床,实现了一次装夹,节省了外部按钮及中间继电器,且加工效率也提高近20%,提高了生产效率,降低了生产成本,充分的发挥经济型数控车床的优越性;经过长期应用,本方案运行稳定、响应迅速、定位精度高,与专用的交流主轴驱动系统相比更适合应用于经济型自动车床领域。

参考文献:

1.《V560系列高性能矢量变频器说明书》 深圳市四方电气技术有限公司